Сварка труб является, пожалуй, самым надежным и герметичным методом сборки трубопроводов. Единственное, следует учитывать, что в современном строительстве применяются системы из разных материалов, поэтому технология сварки труб также бывает разной. В данной статье мы подробно ознакомимся со всеми применяющимися на сегодняшний день технологиями сварки, а также нормативными документами, которые их регламентируют.

Варианты сварки

Прежде всего, рассмотрим существующие на сегодняшний день способы сварки. Итак, в зависимости от принципа соединения деталей, они делятся на три основных типа:

| Тип сварки | Особенности |

| Термический |

Принцип основан на соединение деталей путем плавления кромок.

К этому методу относятся:

|

| Термомеханический | Соединение деталей осуществляется при помощи магнитоуправляемой дуги. Кроме того, к термомеханической также относится контактная сварка. |

| Механическая | Соединение происходит в результате взрывов и трения. |

При монтаже трубопроводов наиболее распространенным является термический метод, т.е. сварка плавлением.

В частности, применяются следующие ее виды:

- под давлением;

- газовая;

- электродуговая под флюсом или в среде защитных газов;

- электродуговая ручная (плавящимися и неплавящимися электродами);

Кроме того, в последнее время широкое распространение получили методы сварки электродной проволокой (газозащитной и голой) и путем высокочастотного нагрева (стыковая сварка). Они более современны и эффективны.

Также отдельно следует сказать о лазерной сварке, которая является наиболее перспективной на сегодняшний день. Одним из основных ее достоинств является высокая скорость – до 300 м за час. Правда, в наше время она применяется очень редко, поэтому останавливаться на ней не будем, а рассмотрим лишь технологии сваривания труб электрической и газовой сваркой.

Основные требования и документация

Правила выполнения сварочных работ при монтаже трубопровода, прежде всего, регламентированы СНиПами. Эти документы легли в основу сводных правил СП105-34-96, которые определяют порядок проведения работ, требования к качеству швов, а также требования к квалификации сварщиков и правила подготовки сварных деталей.

Помимо сводных правил существуют технологические инструкции, в которых можно найти описание технологий соединения труб ручной и автоматической сваркой. Правда они касаются лишь вопросов монтажа трубопроводов для транспортировки неагрессивных газов и жидкостей.

К технологическим инструкциям относятся следующие документы:

- ВСН006-89;

- ВБНА.3.1.-36-3-96;

- ВСН012-88.

Также в перечне документации, регламентирующей такой процесс, как сварка труб – ГОСТ, в котором приведены требования к самим трубам. В странах постсоветского пространства материалы для трубопроводов подбираются согласно ГОСТу № 8731-8734.

Согласно всем вышеперечисленным документам, прежде чем приступать к работе, сварщики должны обладать удостоверением, подтверждающих их квалификацию. Исключением являются сварочные работы пятой категории, для выполнения которых разрешается допускать сварщиков, не прошедших испытания. Однако, вне зависимости от категорий, каждый сварщик должен ставить особое клеймо возле сварного шва.

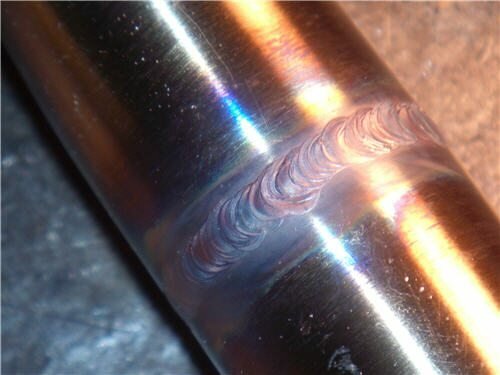

Что касается самого сварного шва, то основное требование к нему следующее – он должен иметь ту же пластичность и прочность, что и металл самих труб.

Технология сварки стальных труб

Подготовка

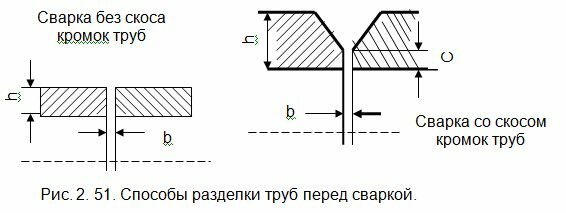

Прежде всего рассмотрим, как выполняется подготовка труб под сварку, так как от этой операции во многом зависит качество выполняемой работы. Данная операция, заключается, прежде всего, в подготовке кромок, а именно – снятии фаски.

На этом этапе крайне важно обеспечить правильный угол скоса, который соответствует чертежу. Чтобы упростить эту работу обычно применяют специальные приспособления для сварки труб – фаскосниматели, торцеватели и пр.

Правда, они предназначены лишь для труб небольшого диаметра, т.е. могут применяться при монтаже трубопроводов бытового назначения. Для снятия фасок с кромок труб крупного диаметра (более 520 мм) обычно используют болгарки и фрезерные машины.

Кроме того, важно, чтобы торцы труб были обрезаны ровно под 90 градусов к их продольной оси. Для проверки этого параметра используют обычный угольник. При наличии отклонений, край обрезают перпендикулярно ости.

Обратите внимание!

Перед тем как приступить к сборке трубопровода, необходимо очистить область стыка от влаги, ржавчины, масла и прочих загрязнений.

Для этих целей нужно воспользоваться металлической щеткой.

Ширина очищенной полосы должна составлять 15-20 мм от торца детали.

Сварка под давлением

Сварка труб под давлением обеспечивает наиболее прочный стык, поэтому часто применяется при монтаже ответственных магистралей, которые планируются для эксплуатации под высоким давлением. Принцип технологии заключается в использовании нагревающего элемента, который разогревает торцы деталей до температуры плавления.

Процесс сварки данным способом выглядит так:

- нагревательный элемент, который обязательно имеет плоскую поверхность, вставляется между соединяемыми деталями. Следует отметить, что фаски с кромок в этом случае не снимаются;

- после нагрева кромок до температуры текучести нагревательный элемент извлекается;

- затем обе соединяемые детали придавливаются друг к другу при помощи специального оборудования, в результате чего они свариваются.

Надо сказать, что качество такого соединения зависит от нескольких основных факторов:

- температуры, до которой разогреваются места стыка;

- продолжительности нагрева – чем дольше разогреваются детали, тем выше качество соединения;

- давления, которое оказывается на детали при их стыковке – оно должно быть не только достаточным для соединения, но и равномерным.

Данным способом обычно выполняют монтаж трубопроводов большого диаметра.

Газовая сварка

Газовая сварка труб пользуется большой популярностью при монтаже бытовых трубопроводов благодаря ее простоте и доступности. Газовой она называется по той причине, что разогрев металла осуществляется в результате горения газов, как правило, ацетилена и кислорода, вырывающегося из горелки. Газы к последней подаются из баллонов по шлангам.

Что касается подготовки кромок, то способ также подбирается в зависимости от толщины стенок:

- до 3 мм – фаски с кромок не снимают, при этом оставляют стыковой зазор, соответствующий половине толщины соединяемого металла;

- более 3 мм – перед сваркой выполняется скос кромок под 45 градусов.

Сам процесс сварки выглядит следующим образом:

- пламя горелки направляют на место стыка, при этом к стыковочному пространству или фаске прикладывается конец присадочной проволоки;

- после разогрева кромок и проволоки до температуры плавления резак передвигается вдоль шва слева на право. При этом присадочная проволока перемещается вслед за грелкой. Конец проволоки должен быть погружен в сварную ванну;

- по мере передвижения горелки совершаются зигзагообразные движения.

Чаще всего сварку газовыми аппаратами осуществляют поворотным методом, причем желательно придерживаться нижнего положения шва. Правда, не всегда имеется возможность выдержать это условие, поэтому сварка нередко выполняется и в других положениях.

Совет!

Если отсутствует присадочная проволока, можно воспользоваться тонкой полоской, выполненной из того же металла, что и трубы.

Ручная дуговая сварка

Наиболее универсальным способом соединения металлических труб является использование ручной дуговой сварки. Этот метод позволяет выполнять соединительный шов в любых пространственных положениях, включая потолочное. Кроме того, данным способом может осуществляться сварка труб под углом, к примеру, при врезке ответвлений в основную магистраль.

Однако, желательно использовать все же поворотный метод, чтобы большинство швов были выполнены в нижнем положении.

Сам процесс сварки выглядит следующим образом:

- прежде всего, выполняются прихватки (точечное соединение труб) на расстоянии 200-250 мм;

- далее стык надо условно поделить на четыре части и выполнить сплошной шов в первом и втором верхних секторах. Дуга ведется без отрыва, при этом совершаются зигзагообразные движения, размах которых зависит от ширины стыка. В итоге должна образоваться мелкочешуйчатая структура шва;

- затем труба переворачивается и осуществляется сварка третьего и четвертого секторов;

- после этого труба переворачивается и точно также выполняется второй слой. В зависимости от толщины стенок, всего допускается 2-3 слоя сварного шва.

Обратите внимание!

Домашние умельцы зачастую интересуются – как правильно сваривать трубы, если нет возможности использовать поворотный метод?

В таких случаях сварка осуществляется с двух сторон и ведется снизу вверх.

Следует отметить, что перед выполнением ручной сварки необходимо правильно подобрать электроды. Для этого надо учитывать свойства материала, из которого выполнены трубы. К примеру, при монтаже трубопровода из углеродистой стали обычно используют электроды с основным покрытием (основные).

Если же необходимо выполнить соединение деталей из оцинкованной стали, следует использовать специальные электроды, предназначенные для выполнения этой операции.

Автоматическая сварка

В последнее время получила широкое распространение автоматическая сварка труб под флюсом. Как правило, в этом случае применяется сварочная проволока, смотанная в бухты, которая непрерывно подается в область сварки.

Сразу следует сказать, что процесс автоматической сварки сопровождается рядом сложностей:

- вовнутрь трубы возможно затекание расплавленного метала;

- металл может растекаться по поверхности трубы;

- отсутствует возможность контролировать процесс формирования шва.

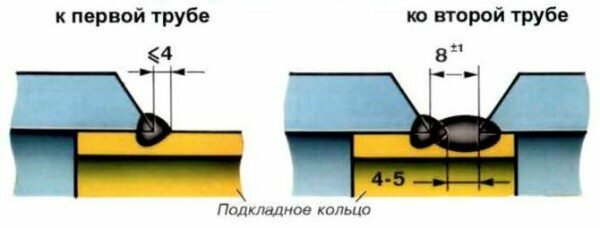

Чтобы предотвратить возникновение этих негативных моментов, чаще всего выполняют сварку с использованием подкладного кольца.

Данный процесс выглядит так:

- разрезное кольцо, которое имеем ширину 30-40 мм и наружный диаметр, соответствующий внутреннему диаметру соединяемых труб, вставляется в одну трубу. При этом часть кольца должна выпирать;

- далее кольцо точечно прихватывается ручной сваркой;

- после этого на выпирающую часть кольца надевается вторая соединяемая деталь и прихватывается. При этом нужно следить, чтобы зазор между двумя трубами не превышал 1 мм. Таким способом можно собрать несколько секций;

- затем автомат заваривает первый слой и передвигается к следующему месту стыка;

- первый слой тем временем очищается от шлаков и подготавливается к нанесению второго слоя;

- в завершение работы наносится второй сварочный слой.

На этом процесс сваривания завершен.

Сварка пластиковых труб

В наше время для бытовых трубопроводов, особенно внутренних, чаще всего применяют пластиковые трубы, которые, как и металлические, соединяются методом сваривания. Причем существует несколько технологий сборки трубопроводов:

| Тип сварки | Особенности |

| Специальным сварочным аппаратом |

В данном случае применяется специальный инструмент для сварки пластиковых труб (паяльник), а также соединительные муфты или фитинги.

Технология сварки выглядит так:

Чаще всего данный метод применяется для стыковки полипропиленовых и полиэтиленовых труб. |

| Электромуфтовый способ | Принцип этой сварки заключается в использовании электромуфт, которые надеваются на соединяемые трубы и подключаются к электричеству. В результате спираль муфты расплавляет пластик, и она приваривается к соединяемым трубам. Данный способ обычно применяют для полиэтиленовых трубопроводов большого диаметра. |

| Химический | Эта технология напоминает обычное склеивание, так как места стыков обрабатываются специальным составом и соединяются друг с другом. К сварке она относится потому, что химическое вещество расплавляет пластик, соответственно происходит сваривание деталей, а не приклеивание. |

Надо сказать, что сварку пластиковых труб можно выполнять лишь в том случае, если они имеют одинаковые химические и физические свойства, а также одинаковый диаметр и толщину стенок.

Обратите внимание!

В процессе застывания пластика соединяемых деталей необходимо предотвратить любое механическое воздействие на место стыка.

Вот, собственно, и все существующие способы сварки пластиковых труб.

Вывод

Как мы выяснили, существует несколько технологий сварки стальных труб, выбор которых зависит от ряда факторов. Причем все они достаточно сложные, поэтому заниматься сборкой трубопровода должны лишь квалифицированные специалисты. Совсем иначе обстоят дела с пластиковыми трубами, соединить которые можно даже не имея какого-либо опыта подобных работ.

Если после прочтения статьи у вас возникли вопросы, вы можете оставить их в комментариях, и мы с радостью на них ответим.